铬(VI)(Cr(VI))是一种有毒金属离子,广泛存在于工业废水中。为了减少六价铬的污染,在过去几十年中,人们开发了许多将六价铬光催化还原为三价铬的技术。然而,由于废水处理过程中催化剂颗粒的沉积和分层,复杂的光还原过程往往阻碍了光催化剂在废水处理中还原Cr(VI)的实际效果。探索和理解催化剂颗粒的沉积和分层对光还原过程的影响是该领域的长期挑战。在此,本案例证明了这个问题可以通过使用低场核磁共振弛豫分层测试方法来解决。以顺磁性Cr(III)阳离子为分子探针,通过探测光还原的弛豫时间,成功地监测了Cr(VI)光还原过程。研究和讨论了催化剂沉降和光波长对光催化的影响。结果表明,低场核磁共振弛豫法在研究工业废水处理铬(VI)光还原过程中具有很大的潜力。

通过光还原过程,高毒性的Cr(VI)可以在TiO 2、ZnO、CdS和MoF等光催化剂上还原为低毒的Cr(III),这可以被视为一种简单、清洁和方便的策略。通常认为溶液中铬的光还原是一个均匀过程。然而,在真实的宏观反应系统中,光还原过程中经常发生沉淀和分层。因此,反应系统中的光还原过程比均相反应系统中的光还原过程更加复杂。深入了解不同深度反应系统中的光还原过程,可以极大地促进高性能光催化剂的设计。如何在不同深度上监测反应系统中的光还原过程引起了该领域的许多研究兴趣,低场核磁共振技术在这一过程中展示了极大的应用潜力。

在本研究中,我们证明了通过使用低场核磁共振弛豫法,能够监测溶液中不同深度的Cr(VI)光还原过程。发展了一种核磁共振分层检测方法来探测样品中不同深度发生的Cr(VI)光还原过程。通过在核磁共振探针中引入光照射实现了原位检测。这种组合在核磁共振测量中提供了一种场景,与污水处理的实际应用非常相似。核磁共振结果清楚地表明,催化剂颗粒的沉降对光还原过程有重要影响,Cr(VI)光还原在不同的深度反应不同。研究了光照强度和催化剂浓度对光还原过程的影响。

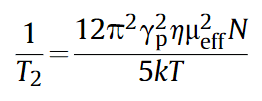

通过LF-NMR弛豫法量化溶液中顺磁离子浓度的方法由以下等式表示:

其中,纵向弛豫速率:(1/t2);氢回旋磁比:(γp)、Cr(III)离子的有效磁矩:(ηeff)、Cr(III)溶液的粘度:(μ);玻尔兹曼常数:(k);温度:(T);顺磁离子浓度:(N)。

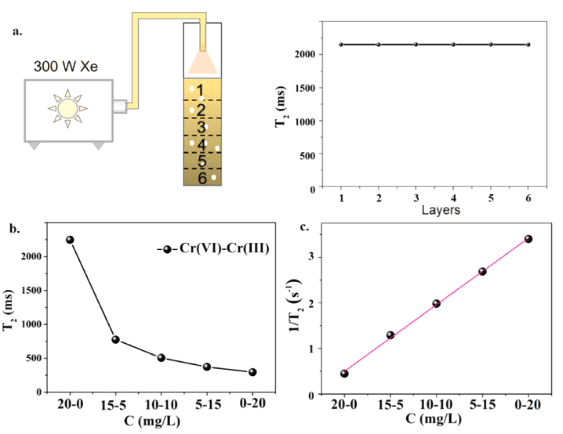

根据T 2的测量,上述方程可用于估计溶液中顺磁离子的浓度。从方程中可以发现,固定的T 2值对应于铬溶液的浓度。因此,对于均匀稳定的铬溶液,每层的T 2值基本保持不变(图1a)。观察到,当Cr(III)离子浓度为0 mg/L时,每层的T 2值约为2255ms。随着Cr(III)离子浓度的增加,各层的t2值减小。当Cr(III)离子浓度为20 mg/L时,每层的T 2值约为298 ms(图1b)。对于相同浓度,不同层的T 2值基本相同。对具有不同Cr(VI)与Cr(III)浓度比的混合溶液的1/T 2进行了线性拟合,如图1c所示。

图1 a、 研究了Cr(VI)光还原实验方案和Cr(III)溶液在不同深度下的t2值。b、 Cr(III)溶液的横向弛豫时间(T 2)随浓度的变化。c、 不同Cr(III)浓度比的Cr(III)溶液1/T 2的线性拟合图。

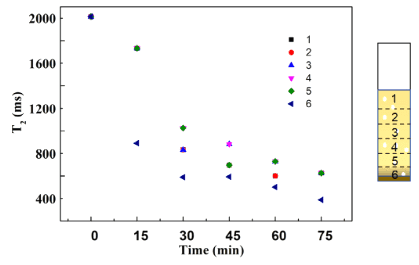

使用核磁共振光谱仪(NMI20-015V-I,BOB半岛·体育(中国)官方网站),配备使用直径为10 mm的核磁共振管,在0.5 T(21.3 MHz,1 H)下测量T 2值。梯度场强度x方向为0.0132 T/min,Y方向(层选择方向)为0.13 T/m,Z方向为0.1479 T/m,层选择厚度为2.5 mm,总样品体积为2 mL。研究了核磁共振管中浆料样品不同层中Cr(VI)的光还原(图2)。在超声处理后样品保持2小时后进行核磁共振实验。在这种情况下,在核磁共振管中清楚地观察到催化剂颗粒的沉淀。催化剂颗粒的分布状态如图2的模拟图所示。图2还显示了T 2与核磁共振管中不同层浆料样品中Cr(VI)还原过程的光照时间之间的关系。据观察,所有层的T 2值在照明之前是相同的。打开照明后,反映管中的光还原过程,从不同层获得的T 2值变化不同。当照明持续时间延长时,差异变得非常明显。观察到,虽然所有层的T 2值均呈明显下降趋势,但不同层的T 2值不同。T 2值在最靠近沉积催化剂的第六层最小,而远离催化剂表面的上层具有较慢的下降趋势,这一现象暂时归因于不同层中催化剂颗粒的不同浓度。图2中观察结果的组合清楚地表明,Cr(III)的不同顺磁状态可以为样品不同位置的光还原过程提供分子探针。值得注意的是,对图2中数据的分析表明,上层中的大量Cr(VI)已减少变为Cr(III)。

图2 根据照明时间绘制样品不同层的横向弛豫时间(T 2)。实验中使用了Pt/CN光催化剂。实验条件:光催化剂重量¼5 mg,六价铬浓度¼20 mg/L,全波段光照射。

当光通过溶液时,光子通量很可能会沿光路逐渐减小。深度越深,光强度越弱。因此,预计由于光通量减少,靠近样品底部的区域中的光还原过程将受到抑制。但有趣的是,发现深度最大的第六层具有最短的T 2值,这表明第六层具有最大的Cr(III)浓度和最高的Cr(VI)还原率。这些反常的结果可以归因于Cr(VI)光还原过程和催化剂浓度之间存在平衡。虽然第六层中的光强度在所有层中最小,但由于沉淀,第六层中的催化剂浓度最高,高浓度的催化剂可以极大地促进光还原过程。图2还显示,与表面层中浓度相对较低的催化剂不同,表面层中浓度相对较低的催化剂可能接收到足够(甚至超过足够)的照明,底部侧浓度较高的催化剂很可能没有在适当的照明下,导致样品中催化剂的整体光利用率较低。

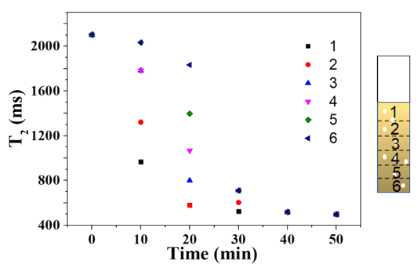

图3显示了使用Pt/CNN光催化剂时,不同层的T 2随辐照时间的变化。与图2中研究的Pt/CN光催化剂不同,Pt/CNN光催化剂在剥离后分散良好。此外,在核磁共振实验前将超声样品保持2小时的情况下,在核磁共振管中未观察到铂/碳纳米管催化剂颗粒的明显沉淀。随着光照持续时间的增加,所有层的T 2值均呈下降趋势,这与图2中的观察结果一致,表明在光照下样品中发生顺磁性Cr(III)的光还原。有趣的是,在前30分钟内,Pt/CNN系统的光还原效率从底层增加到表层,这与图2中的观察结果相反。在表层,催化剂处于最高照明下,最短的T 2表示还原产物Cr(III)的最高浓度。在底层,催化剂处于最弱的光照下,最长的T 2表示Cr(III)的最低浓度。然而,在增加照明持续时间后,这种情况发生了变化。结果发现,在照明40和50分钟后,不同层的T 2值再次变得均匀,表明不同层中的Cr(III)浓度趋于相同。浓度差异的消失可能归因于不同层中不同浓度驱动的Cr(III)扩散。这里值得注意的是,在沉积的Pt/CN系统中,Cr(VI)浓度在75分钟后达到0 mg/L,这大约是Pt/CNN光催化剂所用时间的两倍,这表明光催化剂的分散可能对光还原性能有很大影响。

图3 根据照明时间绘制不同样品层的横向松弛时间(T 2)。实验中使用了Pt/CNN光催化剂。实验条件:光催化剂重量¼5 mg,六价铬浓度¼20 mg/L,全波段光照射。

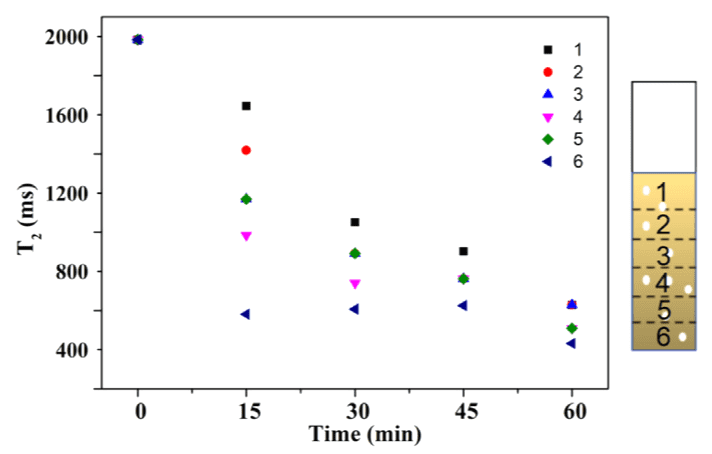

在光催化过程中为了研究光子通量对Cr(VI)光还原的影响,本案例在操作核磁共振测量中将光源切换到可见光(l>420 nm)。图4显示了照明前后Pt/CNN系统中不同层的T 2值。除光源外,所有其他实验条件与图3相关实验中的条件相同。随着照明持续时间的增加,所有层的T 2值均呈下降趋势,表明在照明下Cr(VI)向顺磁性Cr(III)的减少正在进行。与图3中的观察结果不同,图4中的最小T 2值始终从第六层观察到,表明最高的光还原速率出现在第六层。这表明,即使催化剂颗粒在样品中很好地分散,可见光照明也会导致不同层中的光还原速率不同。与图3中的观察结果相比,我们得出结论,样品中的光还原过程也取决于光的波长。这可以归因于光散射和衍射,这可能与粒子的大小有关。也就是说,具有小颗粒的Pt/CNN催化剂由于其高比表面积,在可见光(l>420 nm)照射下会导致更多的光散射损失。

图4反映了对于被照明15和30分钟的两个样品,来自第五层的T 2值偶尔与来自第三层的T 2值相似。这可能与第六层中Cr(VI)快速还原为顺磁性Cr(III)有关,可能导致Cr(VI)从第五层向第六层的局部扩散。第五层中Cr(VI)的还原导致T 2值增加。原则上,在这种情况下,第六层中的顺磁Cr(III)可能暂时增加,因此可以扩散到第五层。

在这项工作中,使用核磁共振弛豫分层检测法对Cr(VI)光还原过程进行了详细的研究。结果发现,核磁共振管内的Cr(VI)光还原过程在不同深度表现不同。核磁共振结果表明,沉淀可导致管底部催化剂浓度高,导致靠近沉淀催化剂的底部还原产物Cr(III)浓度高。对于具有良好分散催化剂的系统,光还原强烈依赖于光的穿透深度。因此,催化剂颗粒的大小和光的波长对光还原至关重要。这为高性能光催化剂的设计提供了一些指导。这些核磁共振结果清楚地表明,顺磁性Cr(III)阳离子可以作为监测Cr(VI)光还原过程的灵敏分子探针。这项工作通过开发一种有效的方法来量化样品中不同空间位置发生的光还原,从而拓宽了LF-NMR弛豫测量的应用范围,为多相催化反应的剖析提供了新的见解。

图4 根据照明时间绘制不同样品层的横向松弛时间(T 2)。实验中使用了Pt/CNN光催化剂。实验条件:光催化剂的重量¼5 mg,六价铬的浓度¼20 mg/L,以及用于照明的可见光(L>420 nm)。

Bei-Bei Xu , Jing-Xian Dong, et al. Monitoring Cr(VI) photoreduction at different depths by operando low-field NMR relaxometry [J]. Magnetic Resonance Letters.

请输入您的关键词,以便更快的了解我们最新的新闻和产品信息

扫描二维码

扫描二维码 扫描二维码

扫描二维码BOB半岛·体育(中国)官方网站 版权所有 苏ICP备17008828号-1 苏公网安备32050502000254号

电话:400-060-3233

售后:400-060-3233

返回顶部